HP-H(H)KC Wysokowydajny system podgrzewania wstępnego, ugniatania i chłodzenia

Seria HP-H (H) KC Wysokowydajny system podgrzewania wstępnego ugniatania jest stosowany głównie do przygotowania pasty w przemyśle węglowym, do produkcji wstępnie upieczonej anody, katody aluminiowej, elektrody grafitowej, specjalnego grafitu i innych produktów.Po podgrzaniu kruszywa do określonej temperatury procesu w urządzeniu do wstępnego podgrzewania, wchodzi ono do ugniatarki, aby zakończyć ugniatanie suchego materiału i paku spoiwa, tworząc pastę o dobrej plastyczności, a pasta wchodzi do ugniatarki w celu schłodzenia do określona temperatura formowania.

HP-H(H)KC Wysokowydajny system wstępnego podgrzewania i ugniatania jest wyposażony w nowy wydajny zbiornik wysokotemperaturowy, wysokowydajną wysokotemperaturową łopatkę mieszającą, system monitorowania bezpieczeństwa złącza obrotowego, nowe urządzenie uszczelniające końca wału łopatki mieszającej, ochronę bezpieczeństwa urządzenie łopatki mieszającej, system monitorowania łopatki mieszającej w czasie rzeczywistym, urządzenie podające o równomiernym rozstawie, układ przeniesienia napędu o dużej nośności i niezawodnej pracy, wygodna wymiana płyty okładzinowej, dokładne urządzenie do pomiaru temperatury itp., aby zapewnić wydajną pracę urządzenia , stabilny i niezawodny.

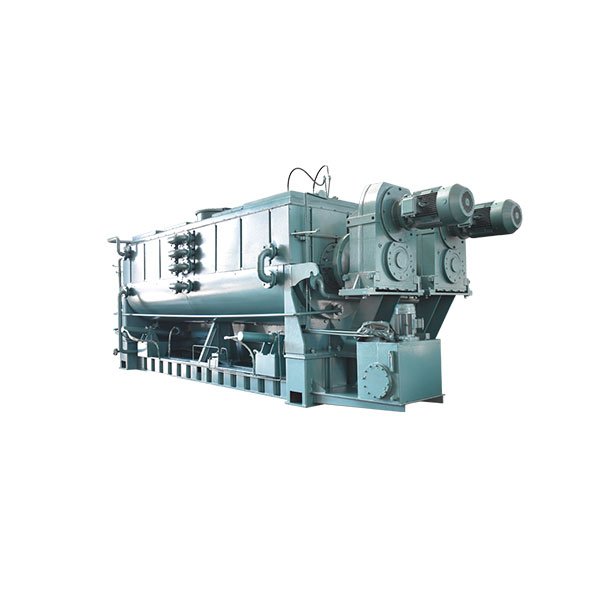

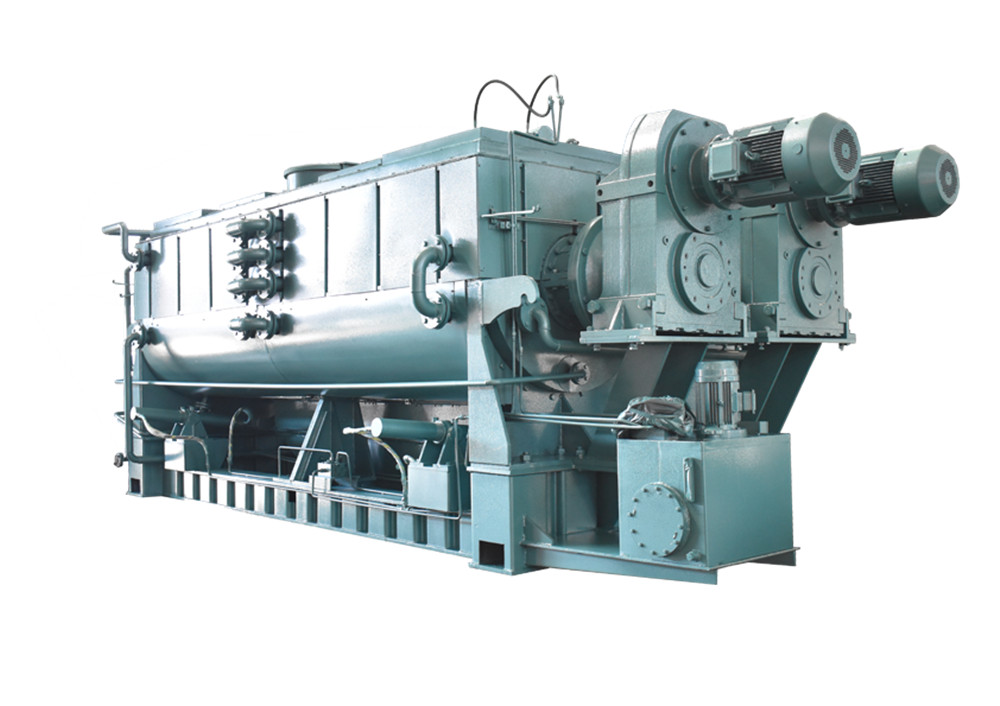

SERIA HP-DMH

PODGRZEWACZ SUCHEGO MATERIAŁU

Przyjęto wiele technologii wzmacniająco-grzewczych, suche materiały można podgrzać do 180 ℃ w 30 minut, gdy HTM wynosi 260 ℃.

Wydajność techniczna

1. Wysoka jakość podgrzewania

Przyjmuje styczną i różnicową technologię mieszania i ogrzewania suchego materiału z mieszadłem stycznym, dzięki czemu materiały stale stykają się bezpośrednio z powierzchnią przenoszenia ciepła urządzenia, aby zapewnić wydajne mieszanie i ogrzewanie.

2. Szybka transmisja ciepła i wysoka temperatura

Zastosuj wydajną technologię patentową zbiornika wysokotemperaturowego (numer patentu na wynalazek: ZL201210124643.8), technologię patentową nowego typu łopatek mieszających (nr patentu: ZL 201610897074.9, ZL201610897263.6), ogólną technologię patentową na ogrzewanie (numer patentu na wynalazek: ZL200420018996.0), opatentowana technologia ogrzewania łopatek mieszających (numer patentu: ZL200620085174.3), technologia ogrzewania klapy wyładowczej, technologia bezszwowego montażu płyt okładzinowych i zbiorników.

3. Gwarancja proporcji wielkości cząstek suchego materiału

Użyj specjalnego sprzętu do obróbki wewnętrznej średnicy zbiornika i otworu łożyska płyty końcowej zbiornika, wysoka precyzja obróbki gwarantuje wymaganą szczelinę między łopatką mieszającą a zbiornikiem i zapobiega szlifowaniu cząstek podczas mieszania i ogrzewania.

4. Pomiar temperatury jest dokładny

Zastosuj nową technologię pomiaru temperatury (patent nr: ZL201420490132.2), aby poprawić wydajność pomiaru temperatury w zakresie termoczułości i przeciwdziałania zakłóceniom.

5. Doskonała szczelność powietrzna

Zastosuj połączony, nakładający się metalowy pierścień, aby utworzyć wielokrotne uszczelnienie (numer patentu: ZL 2014 2 0490187.3), aby zagwarantować brak wycieku proszku węglowego z końca wału łopatki mieszającej;Hydrauliczna śluza wyładowcza z obrotowym zamkiem ma doskonałą szczelność powietrzną, której powierzchnia uszczelniająca nigdy się nie zużyje, dzięki czemu szczelność powietrzna jest niezawodna bez wycieków materiału z zasuwy wyładowczej.

6. Szybkie rozładowanie, brak pozostałości materiału

Łopatki mieszające popychają materiał spiralnie, aby szybko się rozładować.Materiał jest całkowicie wyładowywany z dolnej bramy wyładowczej w czasie krótszym niż 2 minuty bez pozostawiania pozostałości.

7. Brak wycieku proszku podczas wyładunku materiału

Zasobnik uszczelniający całkowicie uszczelnia drzwi wyładowcze, podczas wyładunku materiału nie wydostaje się proszek.Wszystkie hydrauliczne mechanizmy wykonawcze drzwi wyładowczych są ustawione na zewnątrz leja uszczelniającego w celu wygodnej obserwacji i konserwacji.

8. Podszewka o wysokiej odporności na zużycie

Łopatka mieszająca jest zgrzewana powierzchniowo warstwami odpornymi na ścieranie, których sztywność wynosi do HRC665, a żywotność łopatki mieszającej wynosi 20 lat.Jako płyty okładzinowe o wysokiej wytrzymałości po obróbce cieplnej stosuje się nowy typ odpornej na ścieranie stali manganowej.Żywotność płyt okładzinowych do produkcji anod wynosi 15 lat, a do produkcji katod i elektrod węglowych 1 rok.

9. Mieszanie struktury ostrza odpowiedniej do środowiska pracy w wysokiej temperaturze

Łożysko porusza się, gdy łopatka mieszająca rozciąga się dłużej pod wpływem ciepła, aby uniknąć zablokowania łożyska spowodowanego dłuższym rozciąganiem się łopatki mieszającej.Komora łożyskowa posiada konstrukcję chłodzącą, która gwarantuje normalną temperaturę pracy łożyska i wydłuża żywotność łożyska. Komora łożyskowa posiada płaszcz wodny chłodzący gwarantujący temperaturę pracy łożyska w wysokiej temperaturze i wydłużający jego żywotność.Łopatki mieszające pracują normalnie w wysokiej temperaturze.

10. Niezawodna praca systemu przesyłowego

Układ przeniesienia napędu składa się z silnika głównego, przekładni zębatej z twardymi zębami serii P, której nośność jest 3 razy większa niż w przypadku zwykłej przekładni zębatej, dzięki czemu sprzęt nie zostanie uszkodzony w przypadku wpadnięcia do zbiornika ciał obcych i zablokowania łopatek mieszających .

11. Niski poziom hałasu

Jest obrabiany specjalnym sprzętem, ma dobrą koncentryczność, praca jest płynna, żywotność jest długa, a hałas pracy całej maszyny jest mniejszy niż 80 dB.

12. Pełna automatyczna kontrola PLC

Sterowanie PLC i komunikacja internetowa są przystosowane do pomiaru wyświetlania i przesyłania parametrów pracy sprzętu i stanu w czasie rzeczywistym (konfiguracja opcjonalna).Trzy rodzaje trybów pracy - automatyczny Internet, automatyczna pojedyncza maszyna i ręczny - gwarantują, że sama maszyna może działać automatycznie, niezależnie od tego, czy maszyny poprzedzające, czy późniejsze są automatyczne.

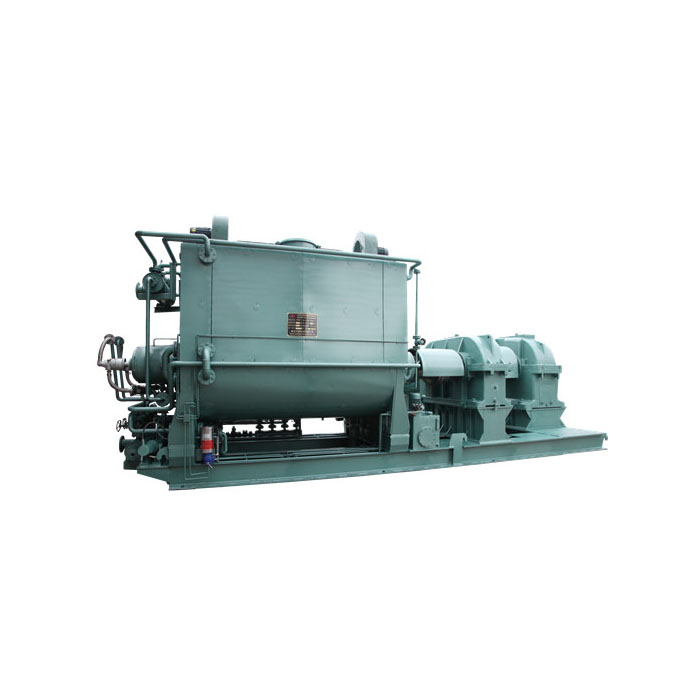

SERIA HP-CPK

Ugniatarka do pasty węglowej

Ugniatarka do pasty węglowej serii HP-CPK (numer patentu: ZL20141 0430160.X, ZL201420490132.2) wykorzystuje szereg opatentowanych technologii, które gwarantują doskonałą jakość ugniatania pasty, najlepsze uszczelnienie bez wycieku kurzu i dymu.

Wydajność techniczna

1. Wysoka jakość mieszania

Przyjmuje przecinającą się, synchroniczną technologię łopatek mieszających z Japonii.Promień łopatek mieszających przekracza środek zbiornika, co zwiększa obszar działania;dwie łopatki mieszające mają ten sam kierunek spiralnego wznoszenia, ale inny kierunek obrotu, jedna łopatka mieszająca popycha materiał na środek, a druga na obie strony, materiał płynie jak „8” w zbiorniku.

Przekrój ostrza jest eliptyczny, co wymusza ruch materiału wzdłuż pionowego kierunku sekcji eliptycznej, nasila działanie ściskające, granulki materiału są w pełni wymieszane, a efekt mieszania i ugniatania jest wzmocniony. Przekrój eliptyczny nie przykleja się łatwo do materiału, a powierzchnia łopatek mieszających nie zawiera materiałów.

2. Szybka transmisja ciepła i wysoka temperatura

Przyjęcie wydajnej technologii patentowej zbiornika wysokotemperaturowego (numer patentu: ZL 2012 1 0124643.8) (jest to konfiguracja niestandardowa), ogólna technologia patentowa ogrzewania (numer patentu: ZL2004 2 0018996.0), technologia opatentowania ogrzewania łopatek mieszających (numer patentu: ZL 2006 2 0085174.3) (jest to konfiguracja niestandardowa), technologia ogrzewania klapy wyładowczej, płyta okładzinowa i technologia bezszwowego połączenia zbiornika.

3. Gwarancja wielkości cząstek suchego materiału Proporcja

Użyj specjalnego sprzętu do obróbki wewnętrznej średnicy zbiornika i otworu łożyska płyty końcowej zbiornika, precyzja obróbki jest wysoka i gwarantuje wymaganą szczelinę między łopatką mieszającą a zbiornikiem, aby zapobiec szlifowaniu cząstek podczas mieszania na sucho i ogrzewania.

4. Rozkład tonu jest równomierny

Urządzenie do dystrybucji smoły jest zamontowane na pokrywie w celu równomiernego dodawania smoły do zbiornika w wielu punktach, unika się włączenia bloku suchego materiału do pasty. Urządzenie jest ogrzewane olejem do przenoszenia ciepła, aby uniknąć blokowania urządzenia przez zestalony pak.

5. Pomiar temperatury jest dokładny;

Przyjęcie nowej technologii pomiaru temperatury (patent nr: Z2014 2 0490132.2) w celu poprawy wydajności pomiaru temperatury w zakresie termoczułości i przeciwdziałania zakłóceniom.

6. Doskonała szczelność powietrzna

Zastosuj połączony, nakładający się metalowy pierścień, aby utworzyć wielokrotne uszczelnienie (numer patentu: ZL 2014 2 0490187.3), aby zagwarantować brak wycieku proszku węglowego z końca wału łopatki mieszającej;Hydrauliczna śluza wyładowcza z obrotowym zamkiem charakteryzuje się doskonałą szczelnością, której powierzchnia uszczelniająca nigdy się nie zużywa, dzięki czemu szczelność jest niezawodna i nie ma wycieków materiału z zasuwy wyładowczej.

7. Szybkie rozładowanie, brak pozostałości materiału

Łopatki mieszające popychają materiał spiralnie i materiał jest szybko odprowadzany.Bramka wyładowcza znajduje się na dnie zbiornika, materiał jest wyładowywany całkowicie bez pozostałości, czas wyładowania materiału jest krótszy niż 2 min, a w zbiorniku nie ma już materiału.

8. Wysoka odporność na zużycie

Łopatka mieszająca jest zgrzewana powierzchniowo warstwami odpornymi na ścieranie o sztywności do HRC6065, a żywotność łopatki mieszającej wynosi 20 lat.Płyty okładzinowe zbiorników wykorzystują nowy typ odpornej na zużycie stali manganowej o doskonałej wytrzymałości po obróbce cieplnej.Żywotność płyt okładzinowych do produkcji anody wynosi 15 lat, a do produkcji katody i elektrod węglowych 1 rok.

9. Struktura nośna ostrza mieszającego jest niezawodna;

Wał łopatki mieszającej przyjmuje samonastawne łożysko wałeczkowe i dwukierunkową konstrukcję łożyska oporowego, które pokonuje siłę osiową łopatki mieszającej i zapobiega przesuwaniu osiowemu łopatek mieszających, a żywotność łożyska jest dłuższa.Konstrukcja nośna jest z jednej strony zamocowana, az drugiej ruchoma, co eliminuje wpływ rozszerzalności cieplnej i zapobiega zacieraniu się łopatki mieszającej po jej podgrzaniu olejem termoprzewodzącym.

10.Niezawodna praca systemu przesyłowego

Przyjmuje przekładnię redukcyjną z twardymi zębami i synchroniczną dzieloną konstrukcję przekładni z pełnym smarowaniem i niezawodną pracą.Przekładnia redukcyjna z twardymi zębami, której nośność jest 3 razy większa od zwykłej, wraz ze sprzęgłem zębatym gwarantuje wysoką nośność układu przeniesienia napędu.Sprzęgło hydrauliczne może regulować przenoszony moment obrotowy w zależności od obciążenia, aby zapewnić ochronę przed przeciążeniem i umożliwić ponowne uruchomienie maszyny z obciążeniem w pewnych szczególnych warunkach (takich jak ponowne uruchomienie po zatrzymaniu podczas pracy).

11. Niski poziom hałasu

Jest obrabiany za pomocą specjalnego sprzętu, aby uzyskać dobrą koncentryczność, dzięki czemu praca jest płynna, długa żywotność, a hałas podczas pracy całej maszyny jest mniejszy niż 80 dB.

12. Pełna automatyczna kontrola PLC

Sterowanie PLC i komunikacja internetowa są przystosowane do pomiaru, wyświetlania i przesyłania parametrów pracy i stanu sprzętu w czasie rzeczywistym (konfiguracja opcjonalna).Trzy rodzaje trybów pracy automatyczny Internet, automatyczna i ręczna pojedyncza maszyna - gwarantują, że sama maszyna może działać automatycznie, niezależnie od tego, czy maszyny poprzedzające i końcowe są automatyczne.

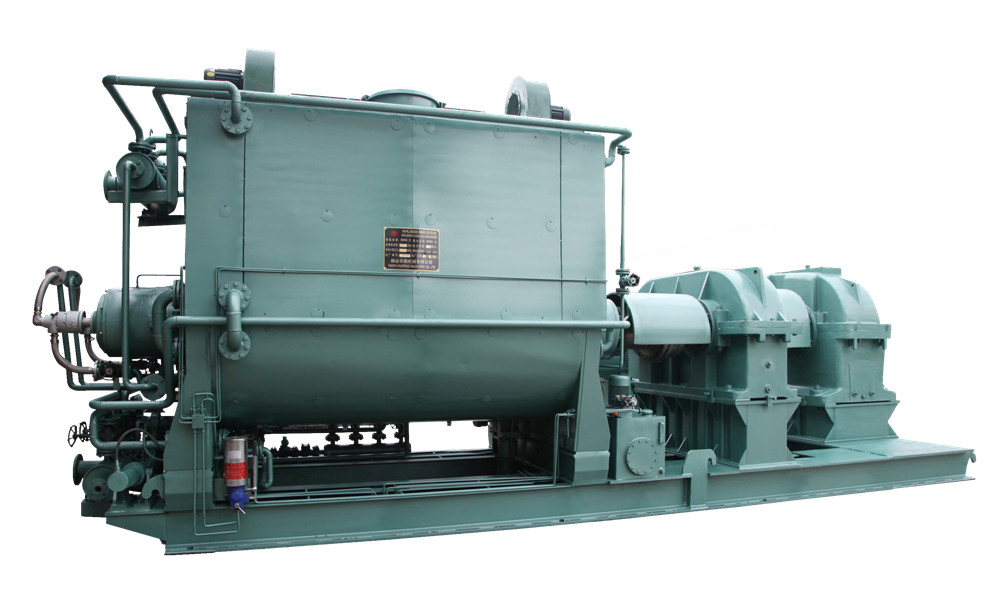

SERIA HP-PKC

CHŁODNICA DO UGNIATARKI PASTY WĘGLOWEJ

Chłodnica do ugniatania pasty z serii HP-PKC (patent na wynalazek nr 20121099062.3) to międzynarodowa wiodąca maszyna do ugniatania. Przyjmuje technologię ugniatania w niskich temperaturach, pasta jest ponownie ugniatana podczas chłodzenia, jakość ugniatania jest dodatkowo poprawiana. Pasta po schłodzeniu dyspersyjna z aglomeracją i dymem jest całkowicie rozładowany i osiąga międzynarodowy poziom podobnych produktów.

Wydajność techniczna

1. Mieszanie i chłodzenie w niskiej temperaturze

Przyjęcie technologii schładzania pasty węglowej (patent na wynalazek nr: ZL 2012 1 0099062.3), technologii schładzania pasty (nr patentu: ZL 2009 2 0273347.8) do ugniatania w niskiej temperaturze podczas chłodzenia pasty węglowej.Po ugnieceniu pasty węglowej i schłodzeniu do 130℃ (taka temperatura jest związana z właściwościami smoły), wraz ze spadkiem temperatury, tworzenie warstwy adsorpcyjnej smoły na powierzchni kruszywa jest bardziej aktywne, a warstwowa struktura warstwy adsorpcyjnej smoły ma tendencję do układania się w porządku, co jest korzystne dla poprawy przewodności produktów węglowych.

2. Gęstość objętościowa formowania poprawia się o 0,02

Formowanie produktu węglowego i gęstość objętościowa gotowego produktu są lepsze o 0,02 w tych samych warunkach formowania.

3. Wydajność jest zwiększona o 2-5%

Wady produktów węglowych są wyeliminowane, wydajność gotowego produktu wytworzonego przez schłodzoną pastę węglową jest zwiększona o 2-5% w tych samych warunkach procesu.

4. Ilość smoły zmniejszona o 2%

Zużycie paku w poprzedniej procedurze „mieszania” jest zmniejszone o ponad 2%.

5. Schłodzona pasta jest niekompaktowa

Zastosowano technologię chłodnicy pasty węglowej, dzięki której specjalnie zaprojektowane łopatki mieszające silnie mieszają i rozpraszają pastę.

6. Schłodzona pasta węglowa ma jednolitą temperaturę

Pasta węglowa jest mieszana i schładzana jednocześnie przez cyrkulację czynnika chłodzącego. Dwa łopatki mieszające obracają się synchronicznie, ale w przeciwnym kierunku, dzięki czemu materiały przepływają w zbiorniku w porządku, co ujednolica temperaturę i właściwości pasty, minimalizuje opór mieszania i oszczędza moc napędu sprzętu.

7. Wydajność chłodzenia jest wysoka

Zastosuj technologię ogrzewania ostrza mieszającego (patent nr: ZL 2006 20085174.3, ostrze mieszające ma wewnątrz środek chłodzący do schładzania pasty), technologię ogrzewania całego obszaru (patent nr ZL20042 0018996.0) bezszwowe dopasowanie płyt i zbiorników oraz inne technologie zwiększające chłodzenie.

8. Dym smolisty całkowicie ucieka

Specjalnie zaprojektowane łopatki mieszające stale rozprowadzają pastę, dzięki czemu jest ona niespójna i przyspiesza w ten sposób ulatnianie się smołowego dymu.

9. Pomiar temperatury jest dokładny;

Przyjęcie nowej technologii pomiaru temperatury (patent nr ZL2014 2 0490132.2) w celu poprawy wydajności pomiaru temperatury termoczułej i przeciwzakłóceniowej.

10. Szybkie rozładowanie materiału, brak pozostałości materiału

Ostrze mieszające popycha materiały spiralnie, aby szybko i całkowicie wyładować materiał z dolnej otwartej bramy wyładowczej w mniej niż 2 minuty bez pozostawiania pozostałości.

11. Wysoka odporność na zużycie

Łopatka mieszająca jest zgrzewana powierzchniowo warstwami odpornymi na ścieranie, których sztywność wynosi do HR6065, a żywotność łopatki mieszającej wynosi 20 lat.Jako pastę wykładzinową stosuje się nowy rodzaj odpornej na ścieranie stali manganowej o wysokiej wytrzymałości po obróbce termicznej.Żywotność płyt okładzinowych do produkcji anod s15 lat i 1 rok dla produkcji katod i elektrod węglowych.

12. Konstrukcja nośna ostrza mieszającego jest niezawodna;

Wał łopatki mieszającej przyjmuje samonastawne łożysko wałeczkowe i dwukierunkowe łożysko oporowe, które pokonuje siłę osiową łopatki mieszającej i zapobiega przesuwaniu osiowemu łopatek mieszających, a żywotność łożyska jest dłuższa.Konstrukcja nośna jest z jednej strony zamocowana, az drugiej ruchoma, co eliminuje wpływ rozszerzalności cieplnej i zapobiega zacieraniu się łopatki mieszającej po jej podgrzaniu olejem termoprzewodzącym.

13. Niezawodna praca

Przyjmuje przekładnię redukcyjną z twardymi zębami i synchroniczną dzieloną konstrukcję skrzyni biegów z pełnym smarowaniem i niezawodną pracą.Przekładnia redukcyjna z twardymi zębami, której nośność jest 3 razy większa od zwykłej, wraz ze sprzęgłem zębatym gwarantuje wysoką nośność układu przeniesienia napędu.Sprzęgło hydrauliczne może regulować przenoszony moment obrotowy w zależności od obciążenia, aby zapewnić ochronę przed przeciążeniem i umożliwić ponowne uruchomienie maszyny z obciążeniem w przypadku pewnych specjalnych warunków (takich jak ponowne uruchomienie po zatrzymaniu podczas pracy)

14. Niski poziom hałasu

Jest obrabiany za pomocą specjalnego sprzętu, aby uzyskać dobrą koncentryczność, dzięki czemu praca jest płynna, długa żywotność, a hałas pracy całej maszyny jest mniejszy niż 80 dB.

15. Pełna automatyczna kontrola PLC

Sterowanie PLC i komunikacja internetowa są przystosowane do pomiaru, wyświetlania i przesyłania parametrów pracy sprzętu i stanu w czasie rzeczywistym (konfiguracja opcjonalna).Trzy rodzaje trybów pracy --- automatyczny Internet, automatyczna i ręczna pojedyncza maszyna. Gwarantują, że sama maszyna może działać automatycznie, niezależnie od tego, czy maszyny w górę iw dół są automatyczne.